Этапы контроля:

- Проверка отгрузочных документов.

- Визуальный контроль.

- Инструментальный контроль

Контроль проводится с целью предотвращения запуска в производство продукции, не отвечающей требованиям чертежей КМ и КМД.

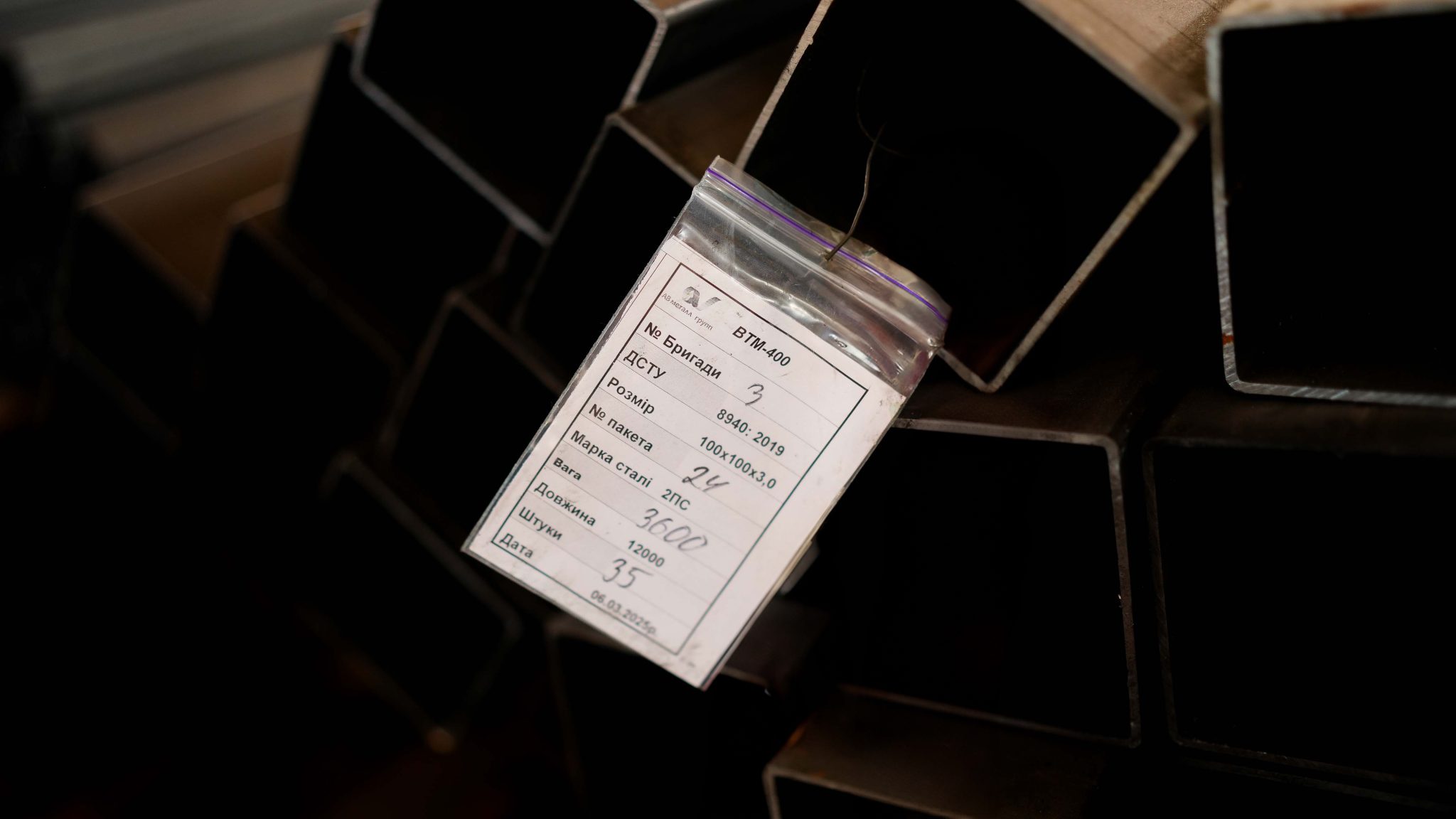

Проверка отгрузочных документов.

Пересчитываем прокат и сравниваем с количеством указанным в товарно-транспортных накладных.

Далее сравниваем количество и стоимость оплаченного проката по счету и по отгрузочным накладным.

Проверяем наличие сертификата на металлопрокат – срок действия, номер партии, номер плавки, химический состав, механические свойства.

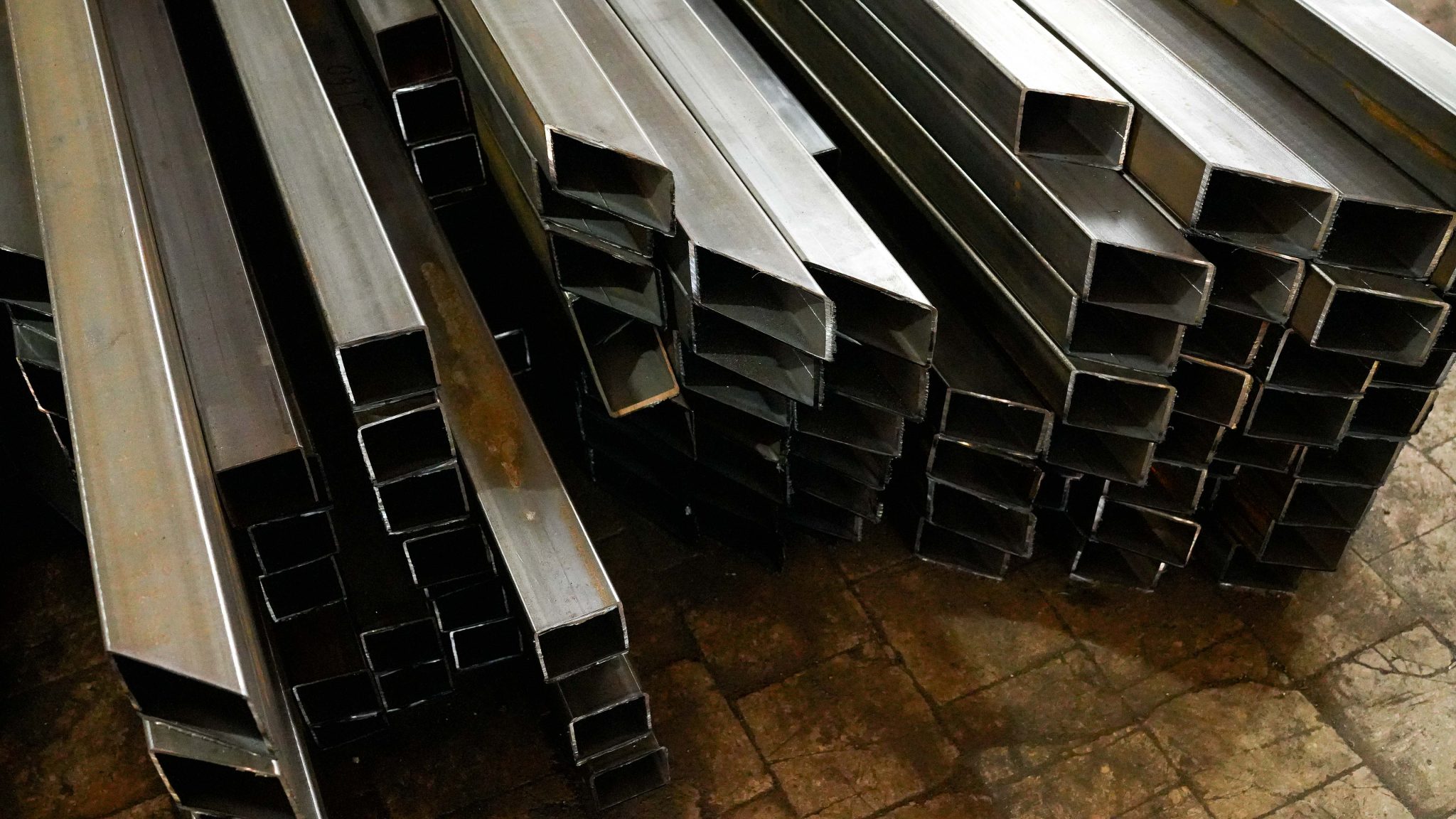

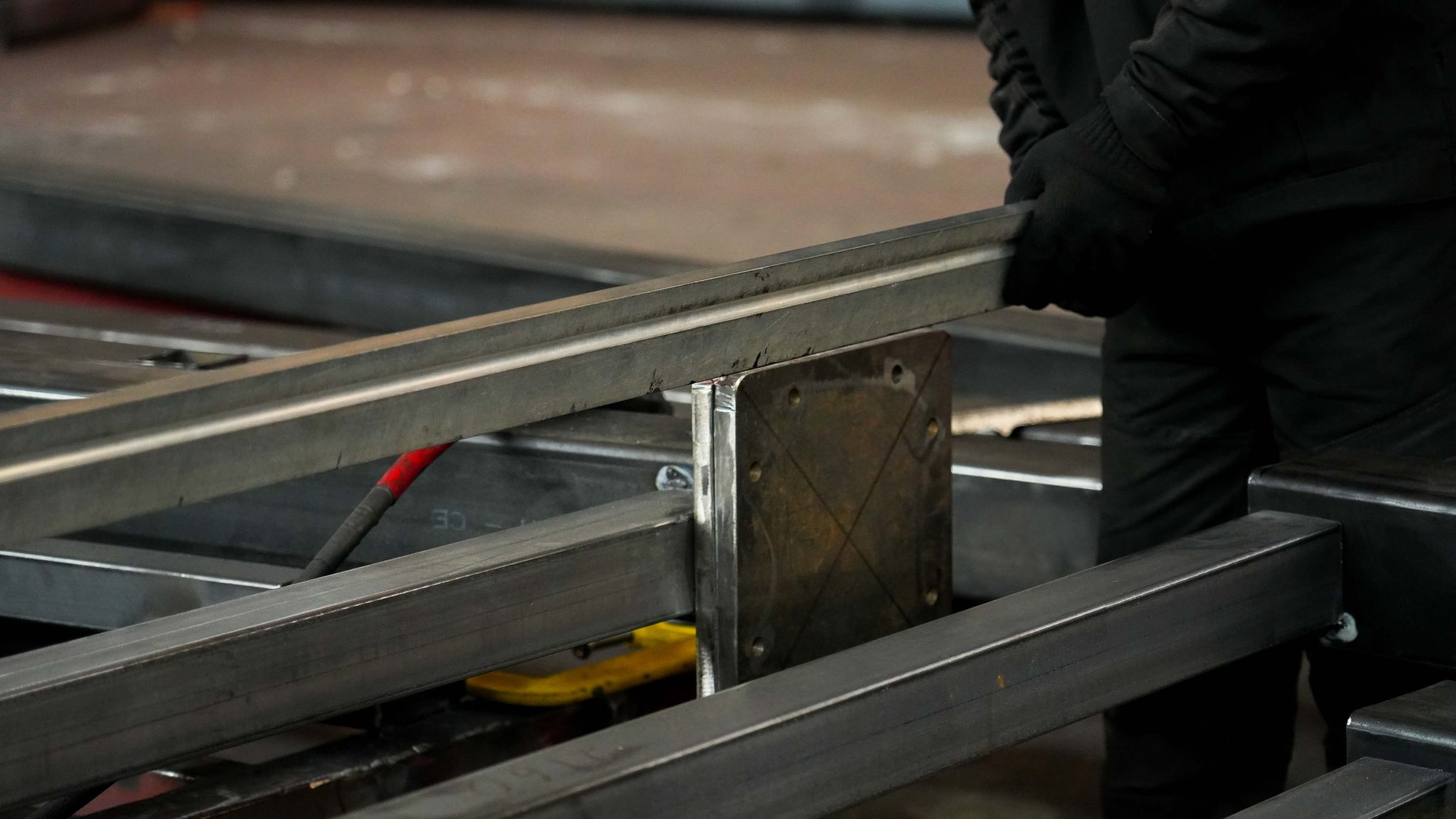

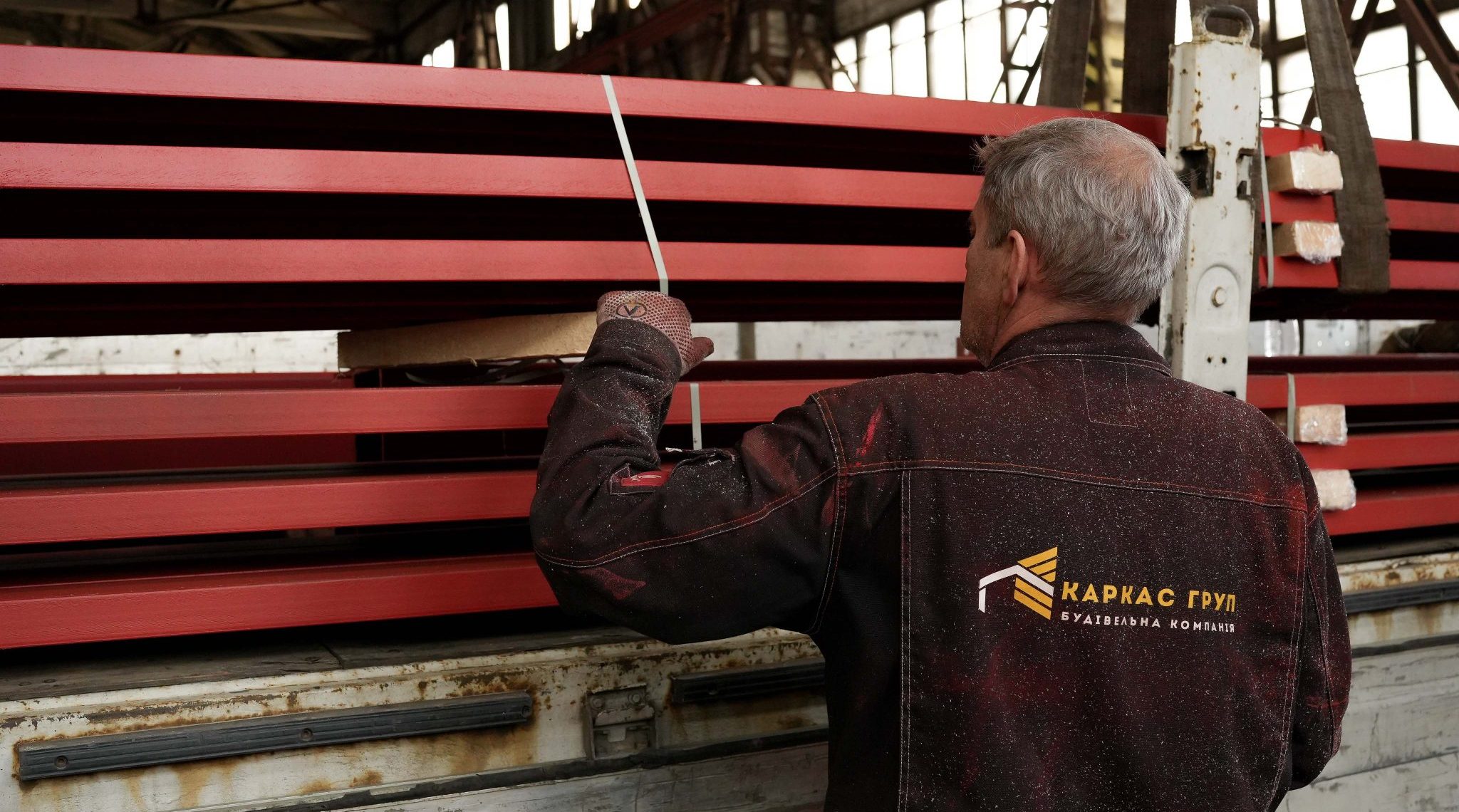

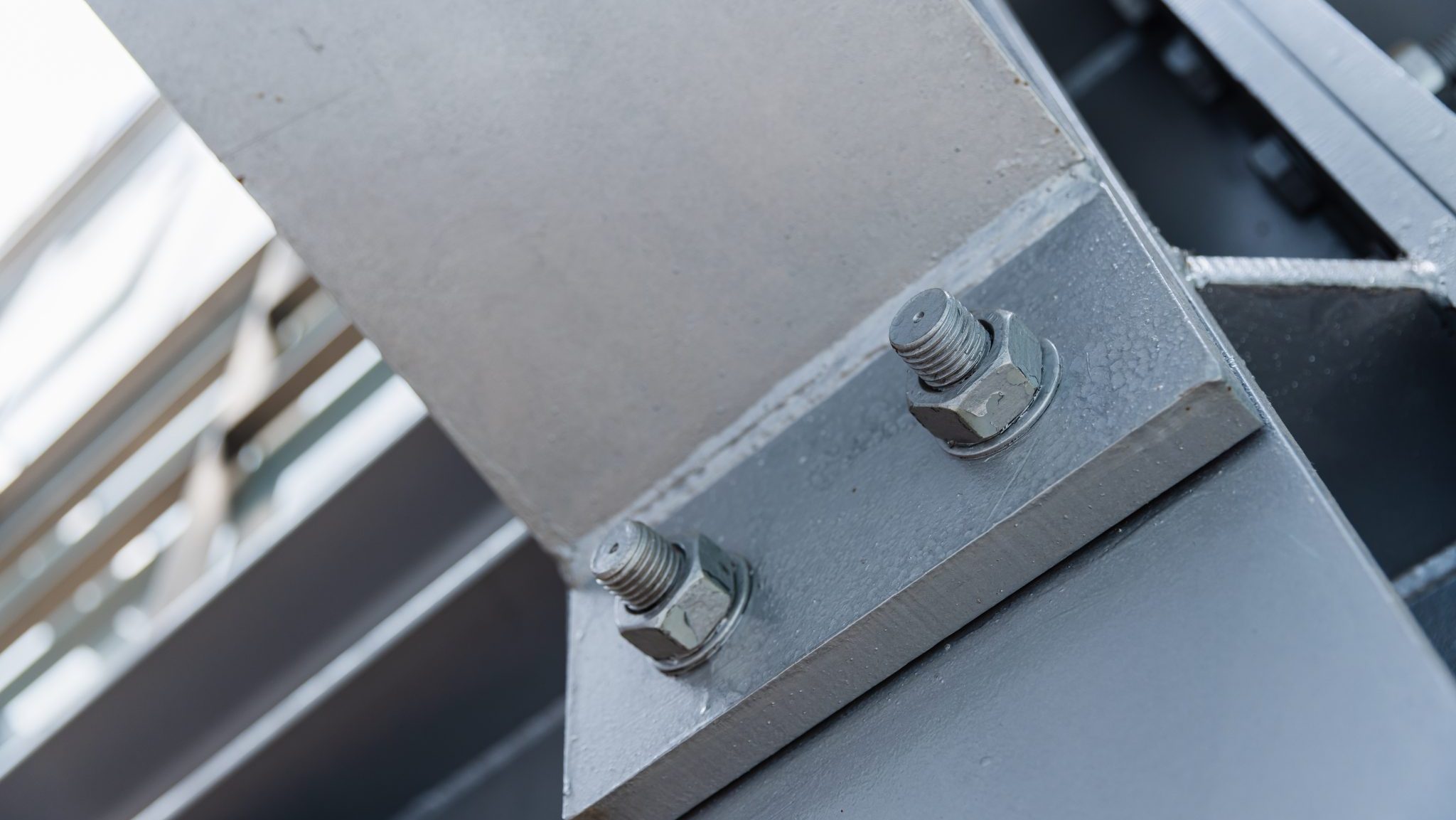

Визуальный контроль.

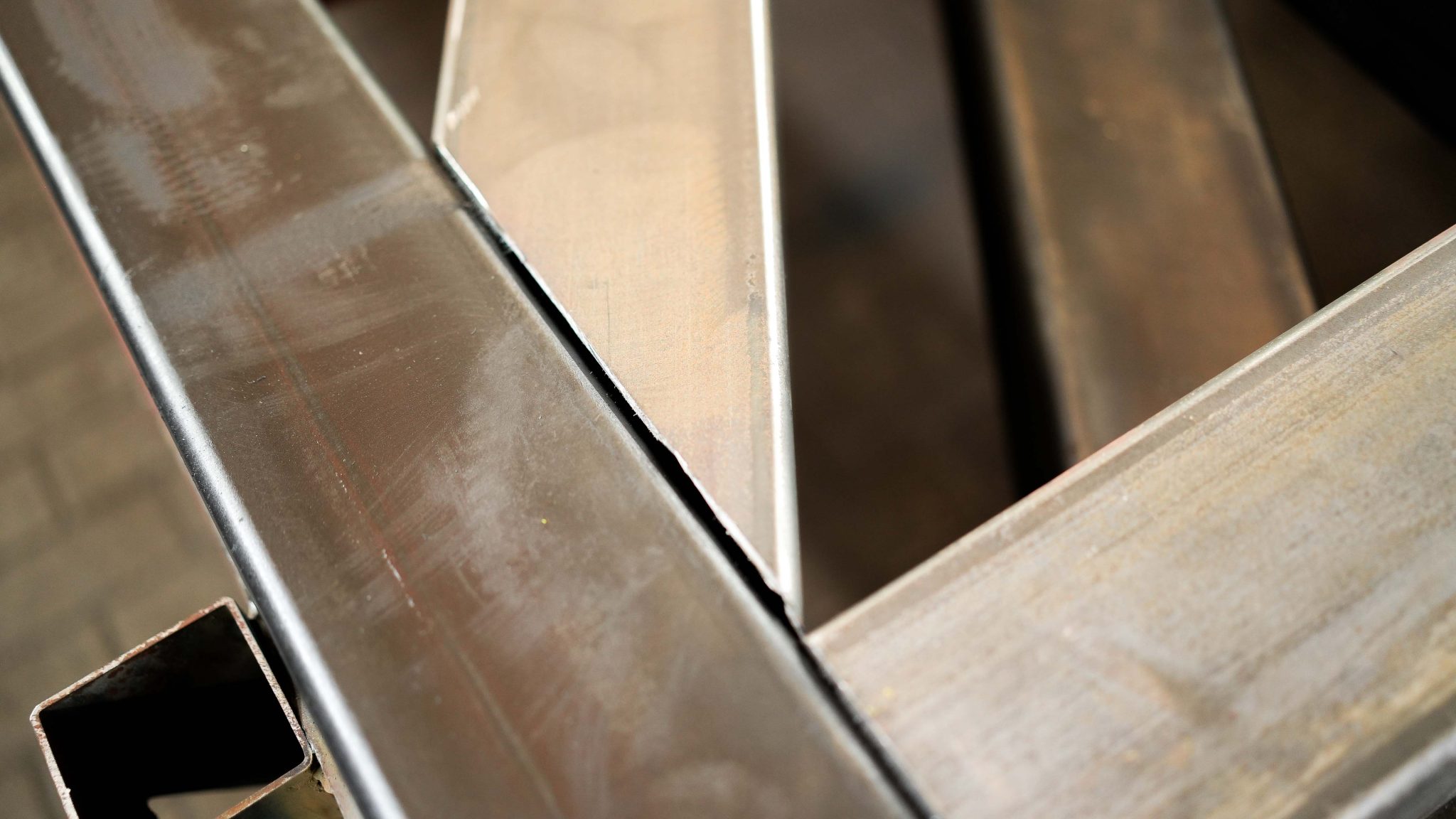

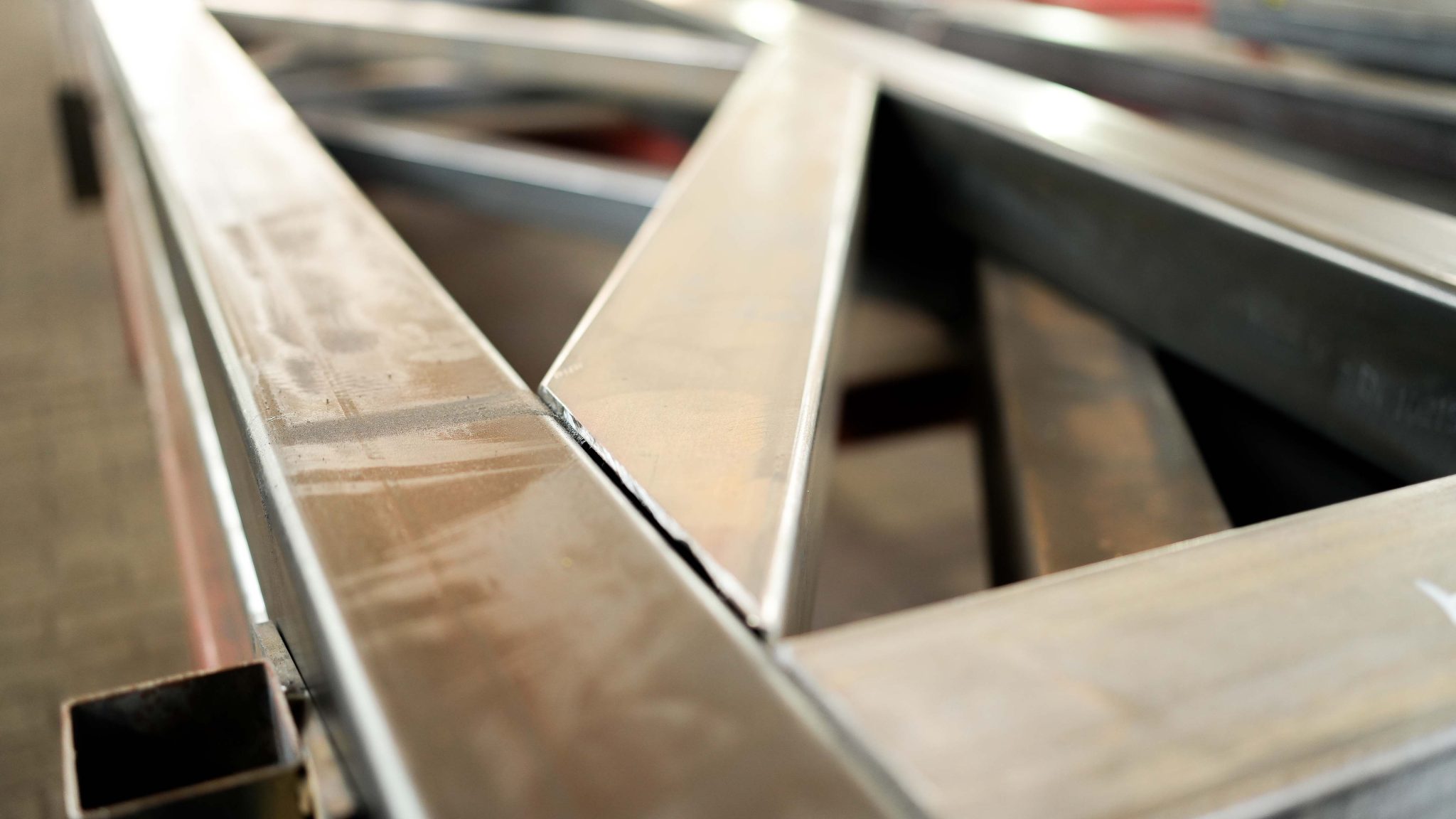

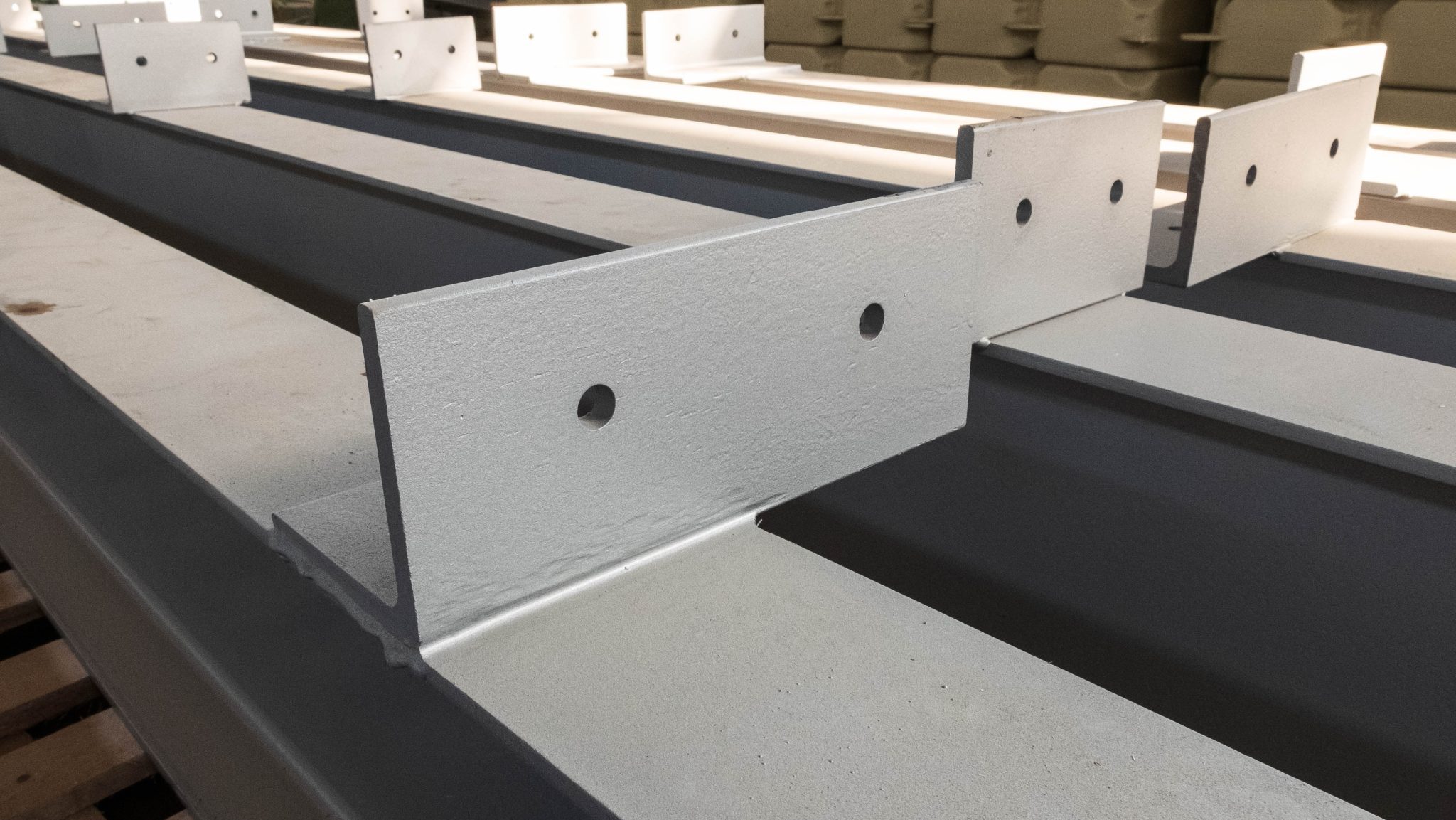

Листовую сталь проверяем на прогиб и волну, профильные трубы – на изгиб, спираль, радиус закругления.

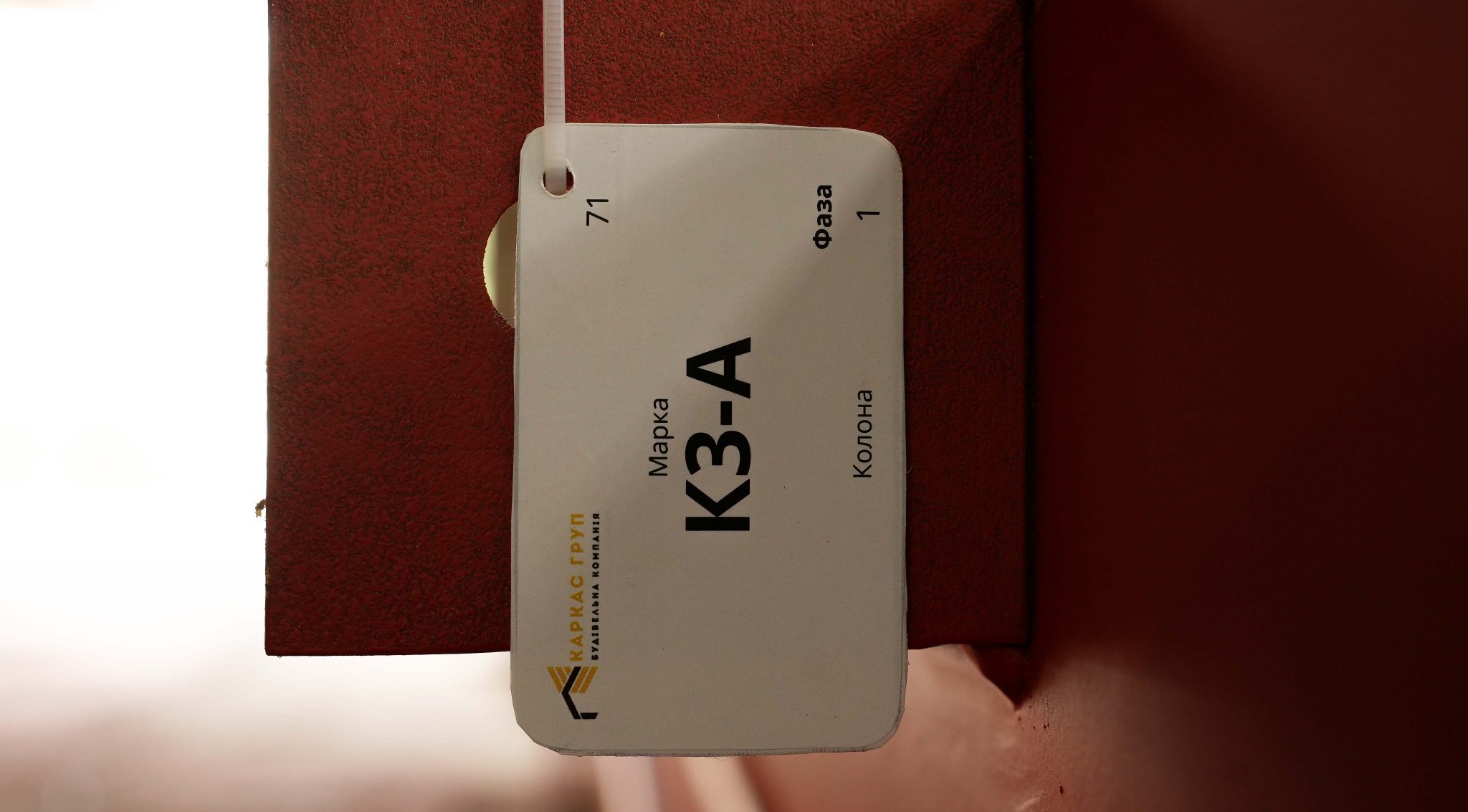

Обязательно осматриваем маркировку на прокате и сверяем с документами.

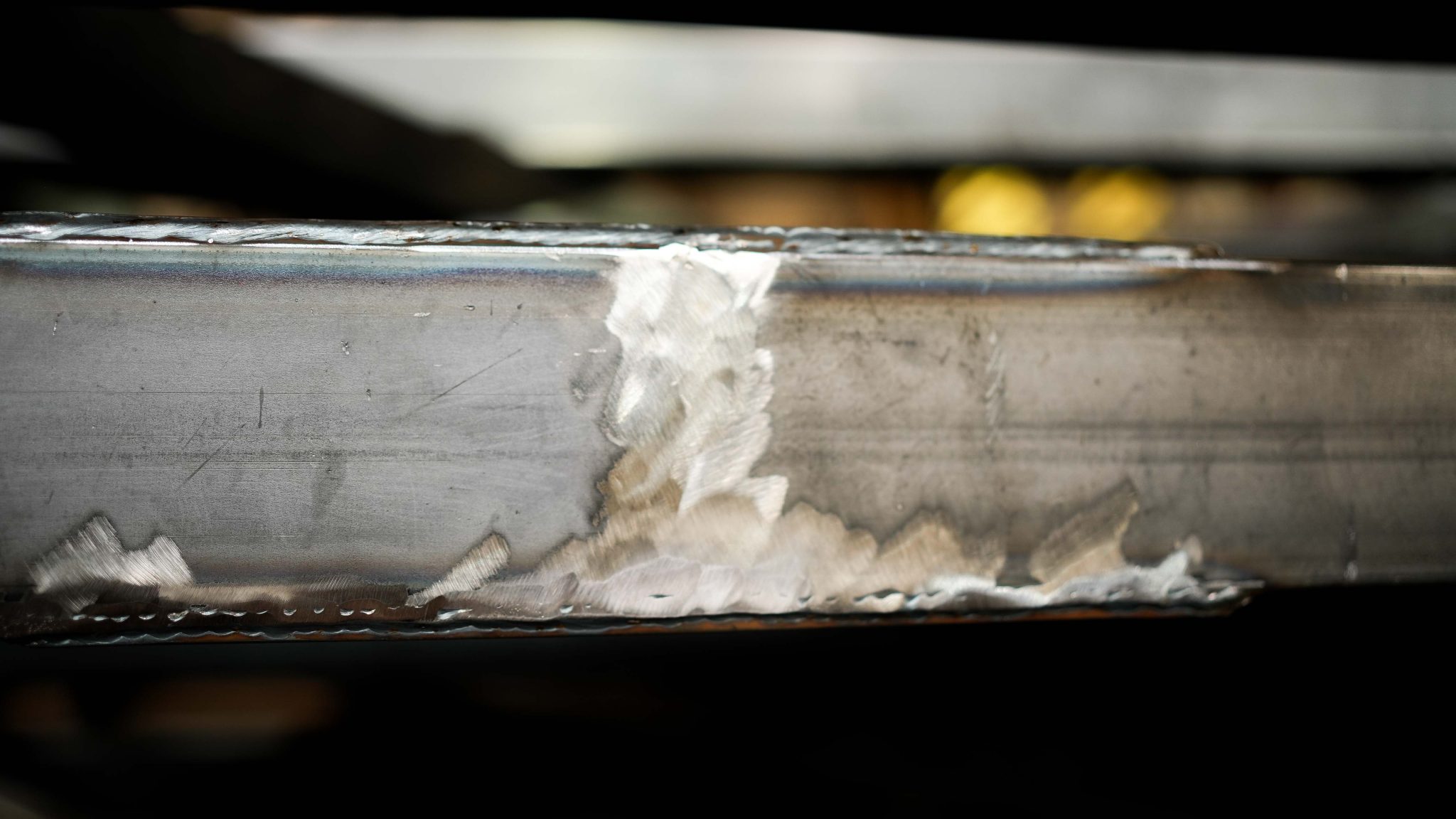

Также проверяем прокат на наличие:

- рисок на поверхности (они возникают из-за попадания мелких частиц на прокатные валы);

- впадин (из-за избытка металла на валах);

- пленки (которая возникает при раскатывании слитка, имеющая застывшие капли жидкого металла на своей поверхности);

- волосовин – с виду тонкие трещины на поверхности и вытянутые вдоль направления деформации (через неметаллические включения или газовые пузыри);

- коррозии.

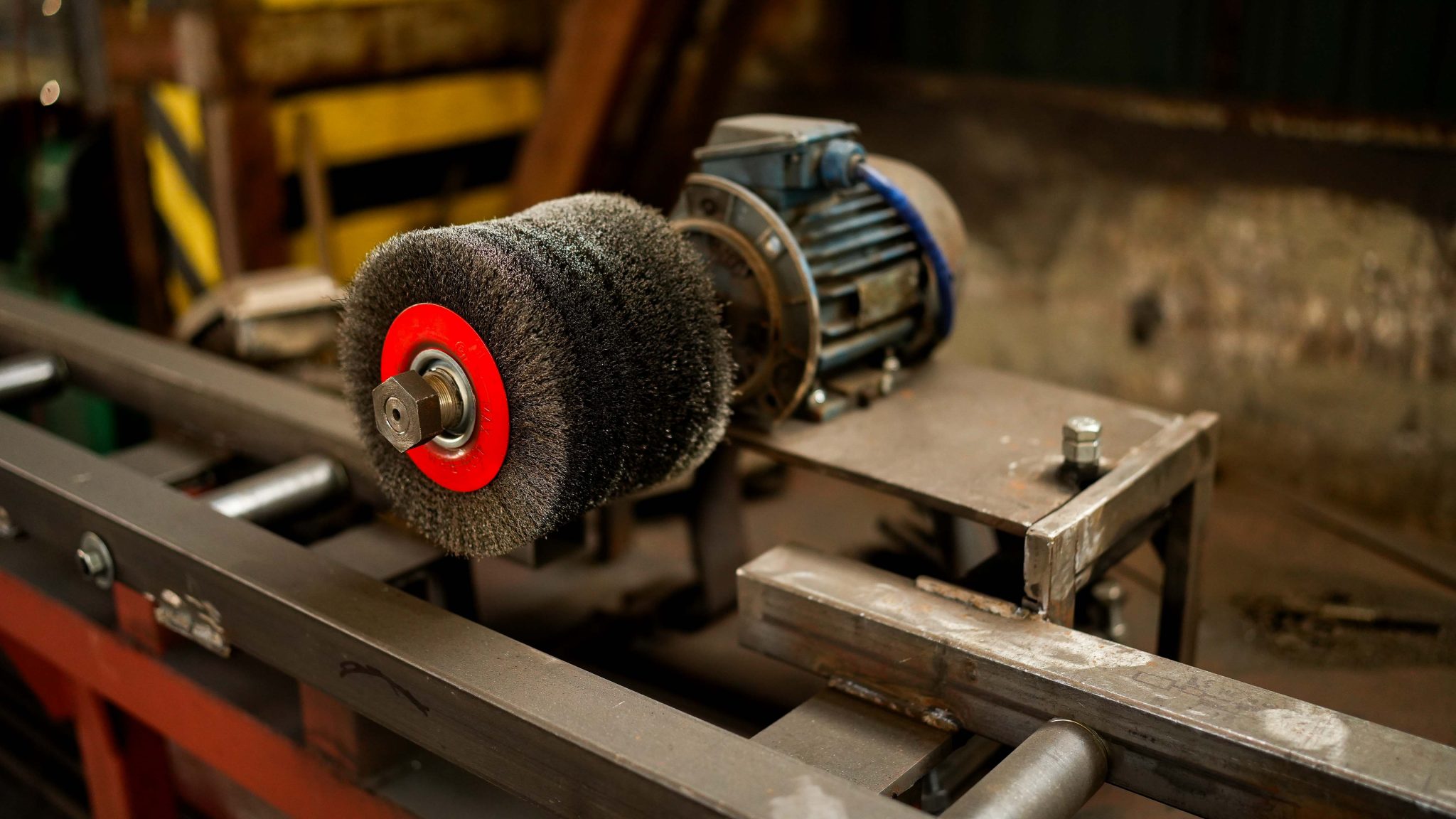

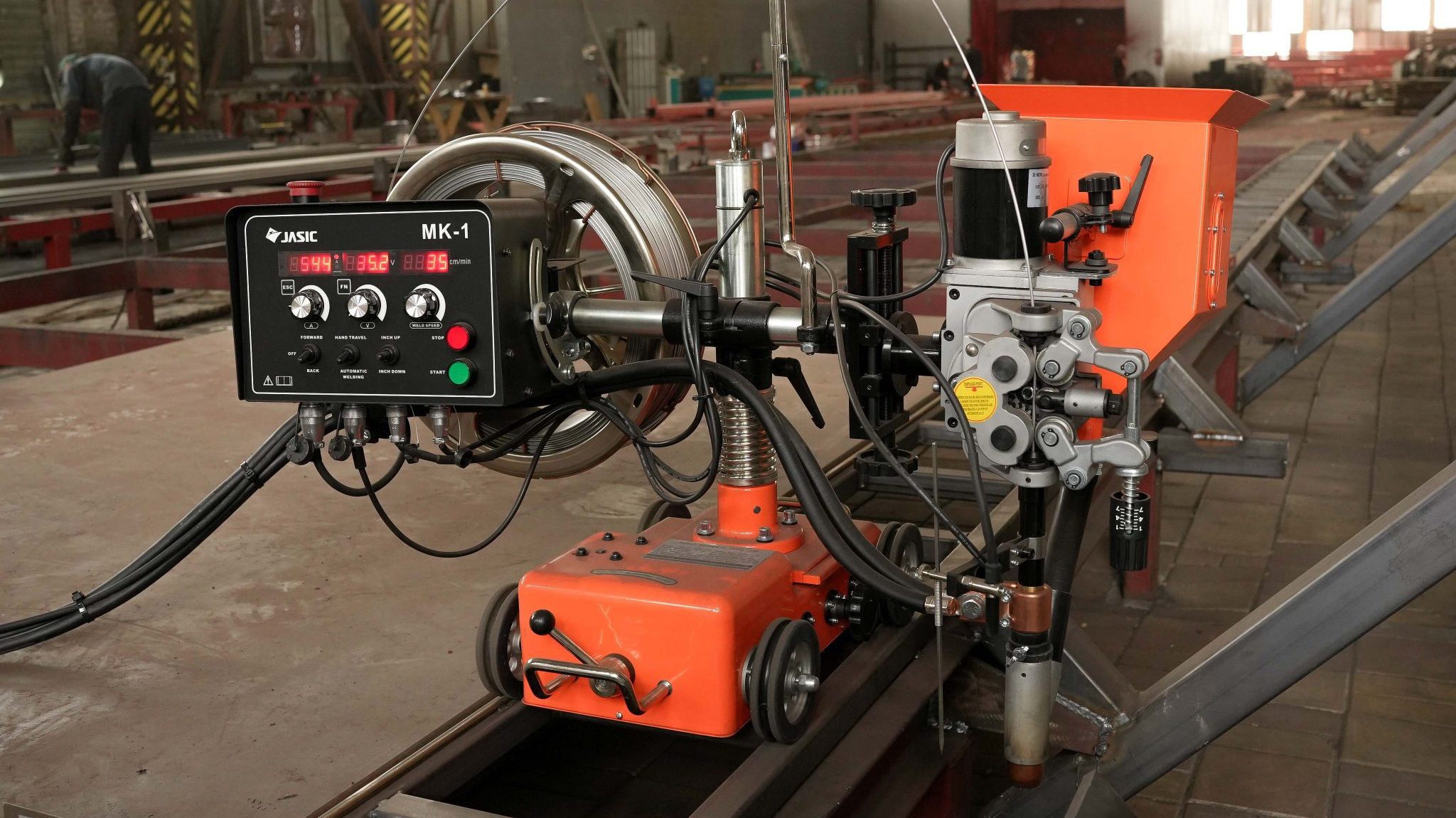

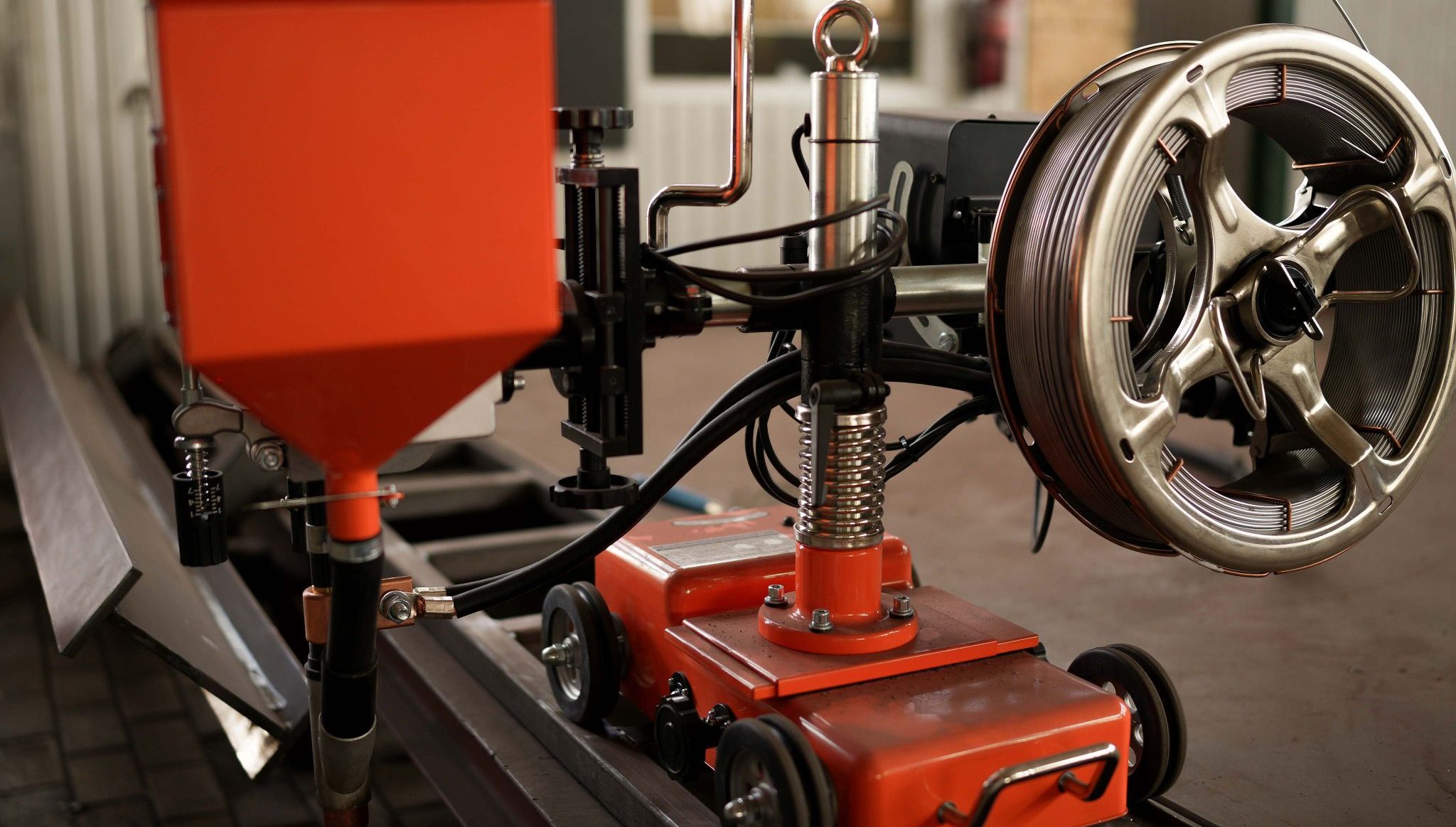

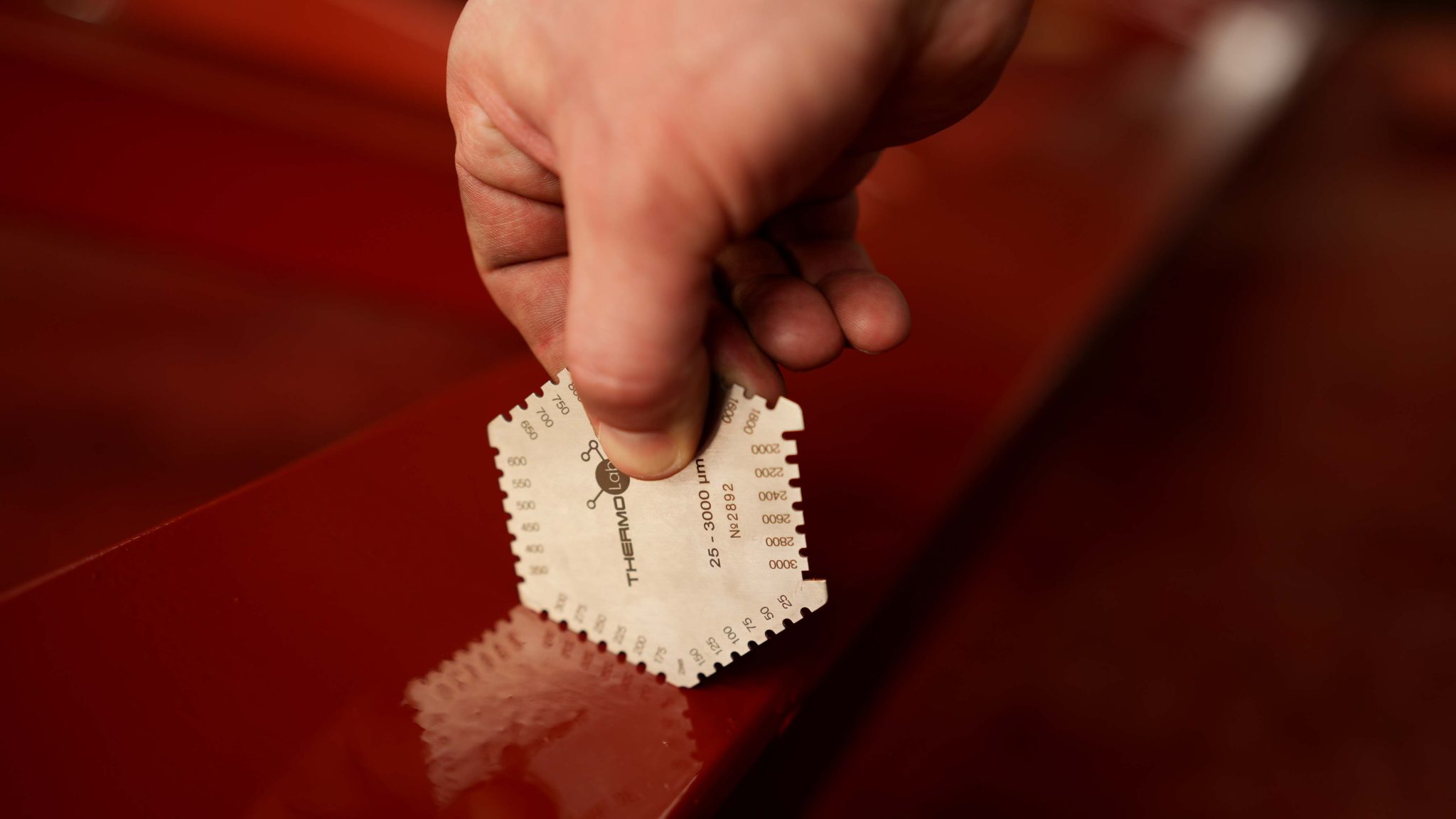

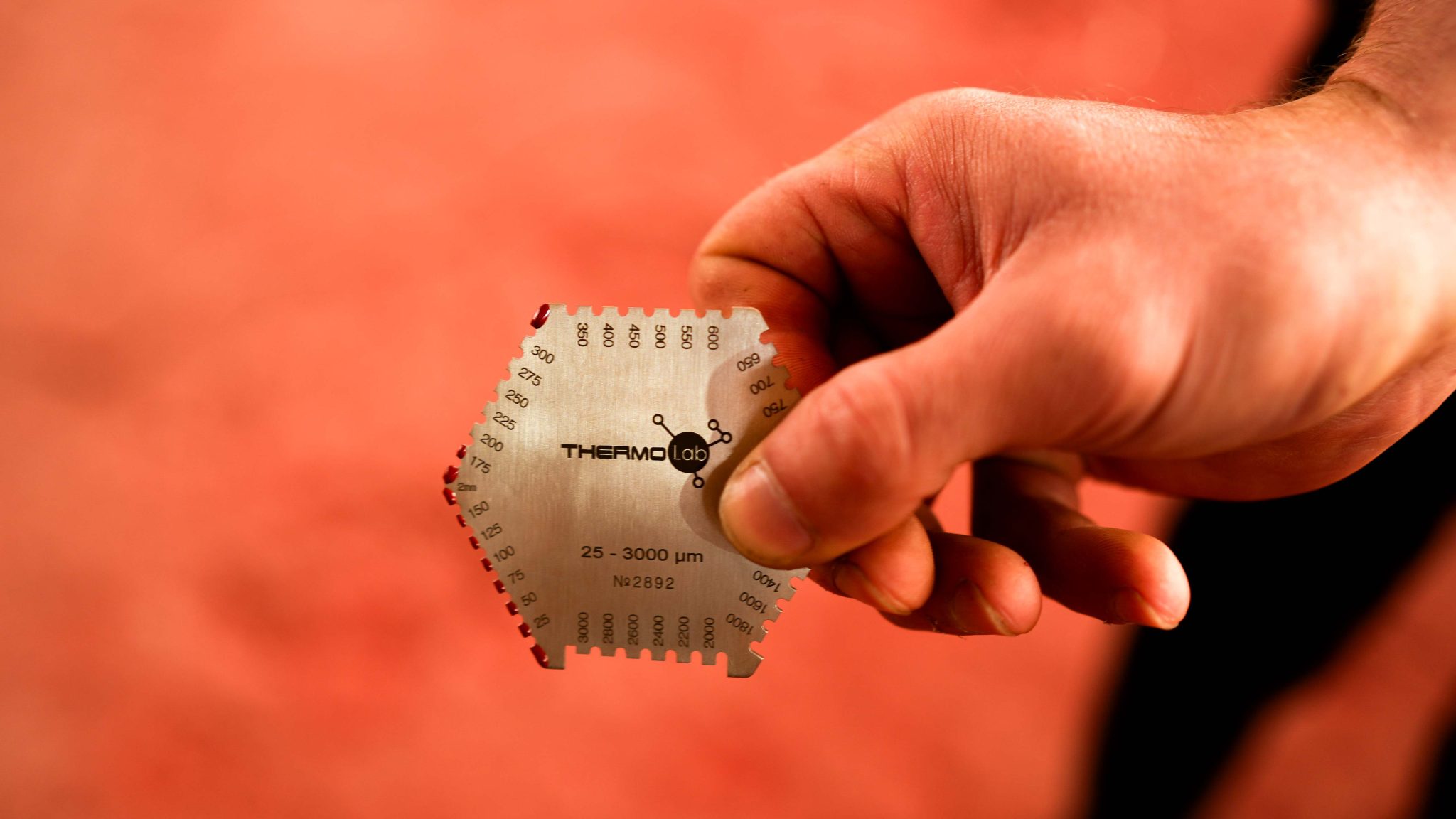

Инструментальный контроль.

Гладким микрометром проверяем толщину стенок профильных труб и листового проката.

Измерения гладким микрометром производятся по определенным правилам. Сначала протирается поверхность. Инструмент выставляется на ноль. Затем изделие зажимается и производится натяжение барабана до 3-х щелчков. Определяем размер по всем шкалам и заносим результаты в журнал.

Штангенциркулем замеряем диаметр и стороны профильных труб и швеллеров.