Етапи контролю:

- Перевірка відвантажувальних документів.

- Візуальний контроль.

- Інструментальний контроль

Контроль проводиться з метою запобігання запуску у виробництво продукції, яка не відповідає вимогам креслень КМ та КМД.

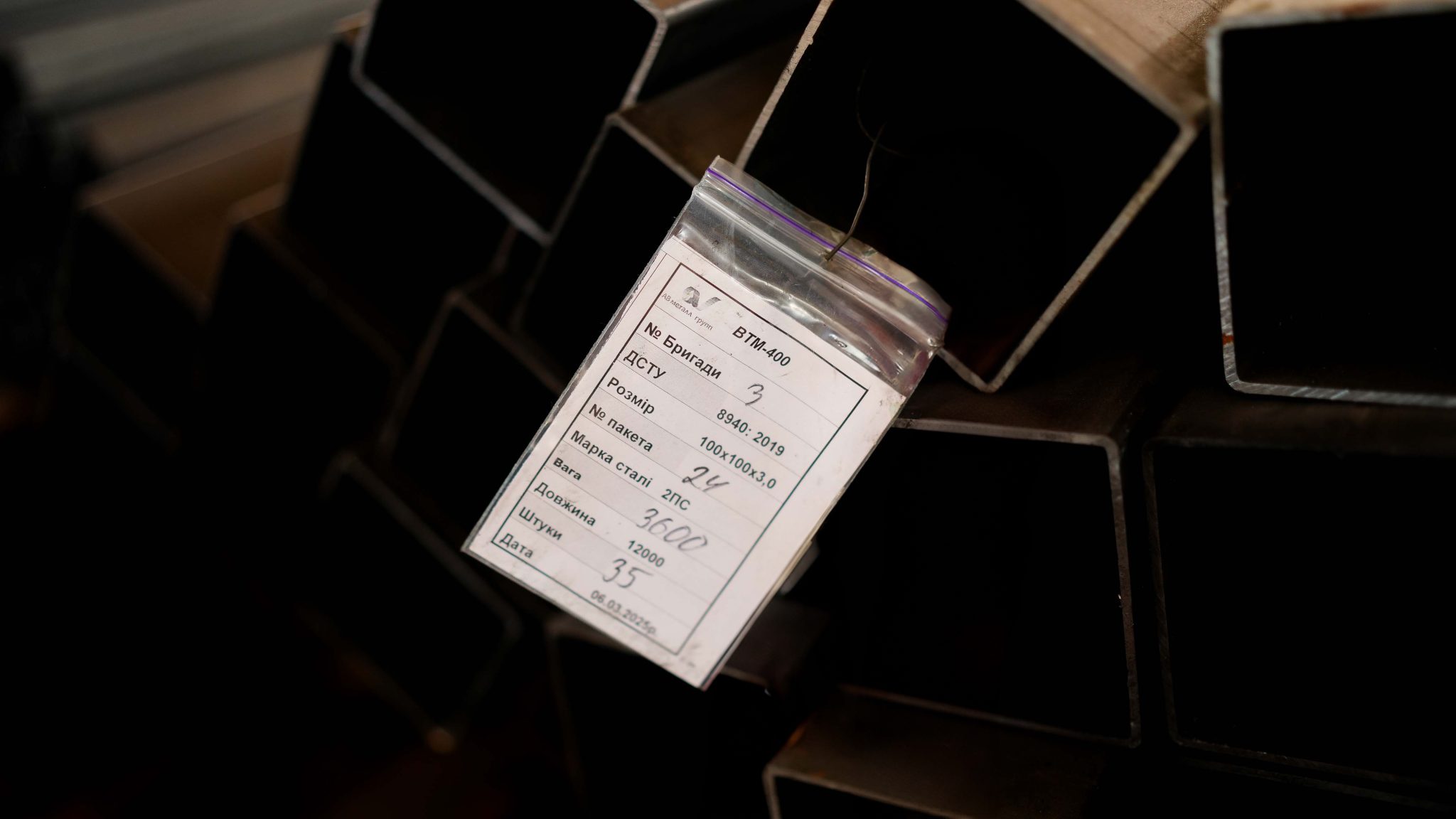

Перевірка відвантажувальних документів.

Перераховуємо прокат та порівнюємо з кількістю вказаною у товарно-транспортних накладних.

Далі порівнюємо кількість та вартість оплаченого прокату за рахунком та за відвантажувальними накладними.

Перевіряємо наявність сертифіката на металопрокат – термін дії, номер партії, номер плавки, хімічний склад, механічні властивості тощо.

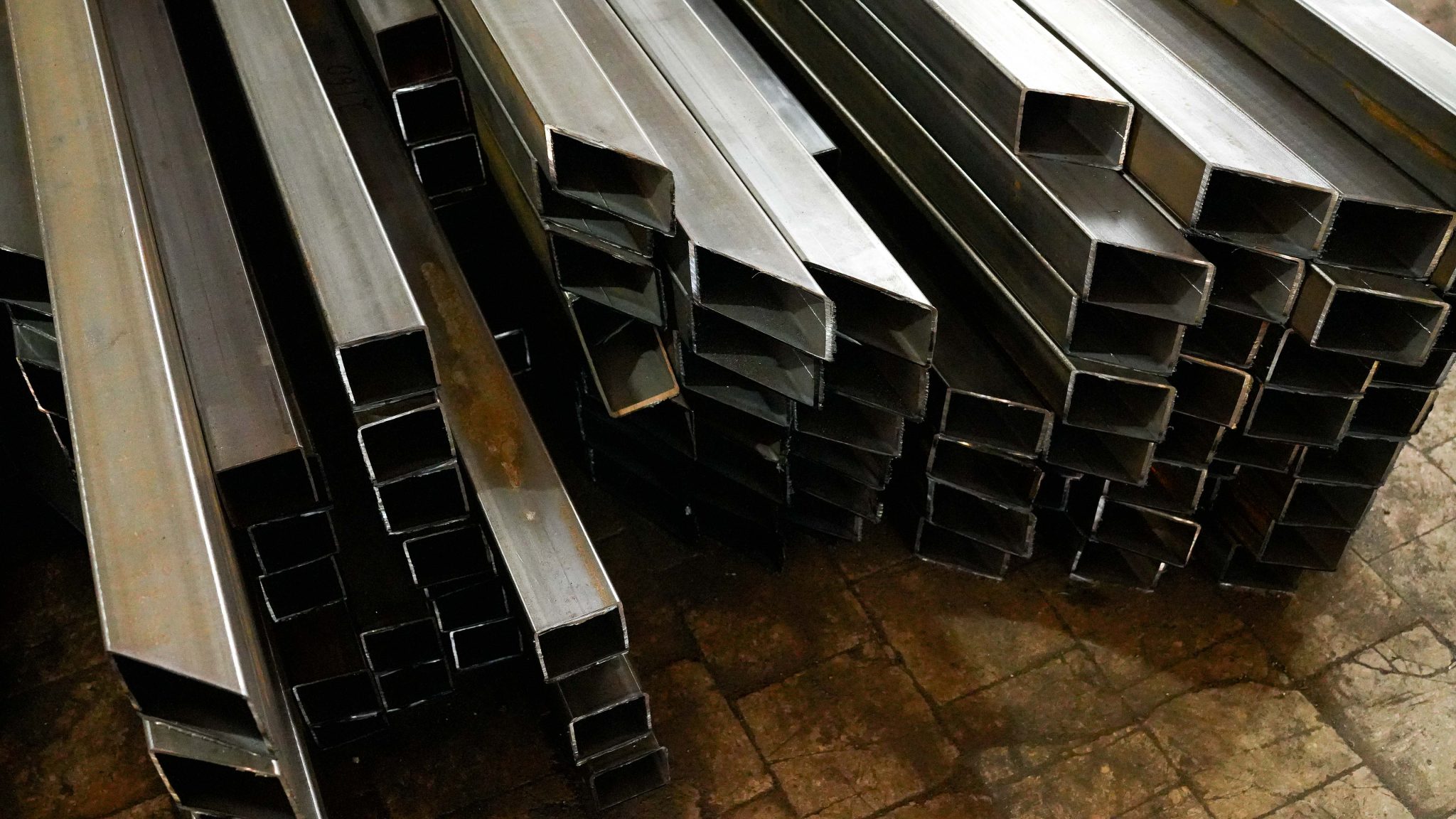

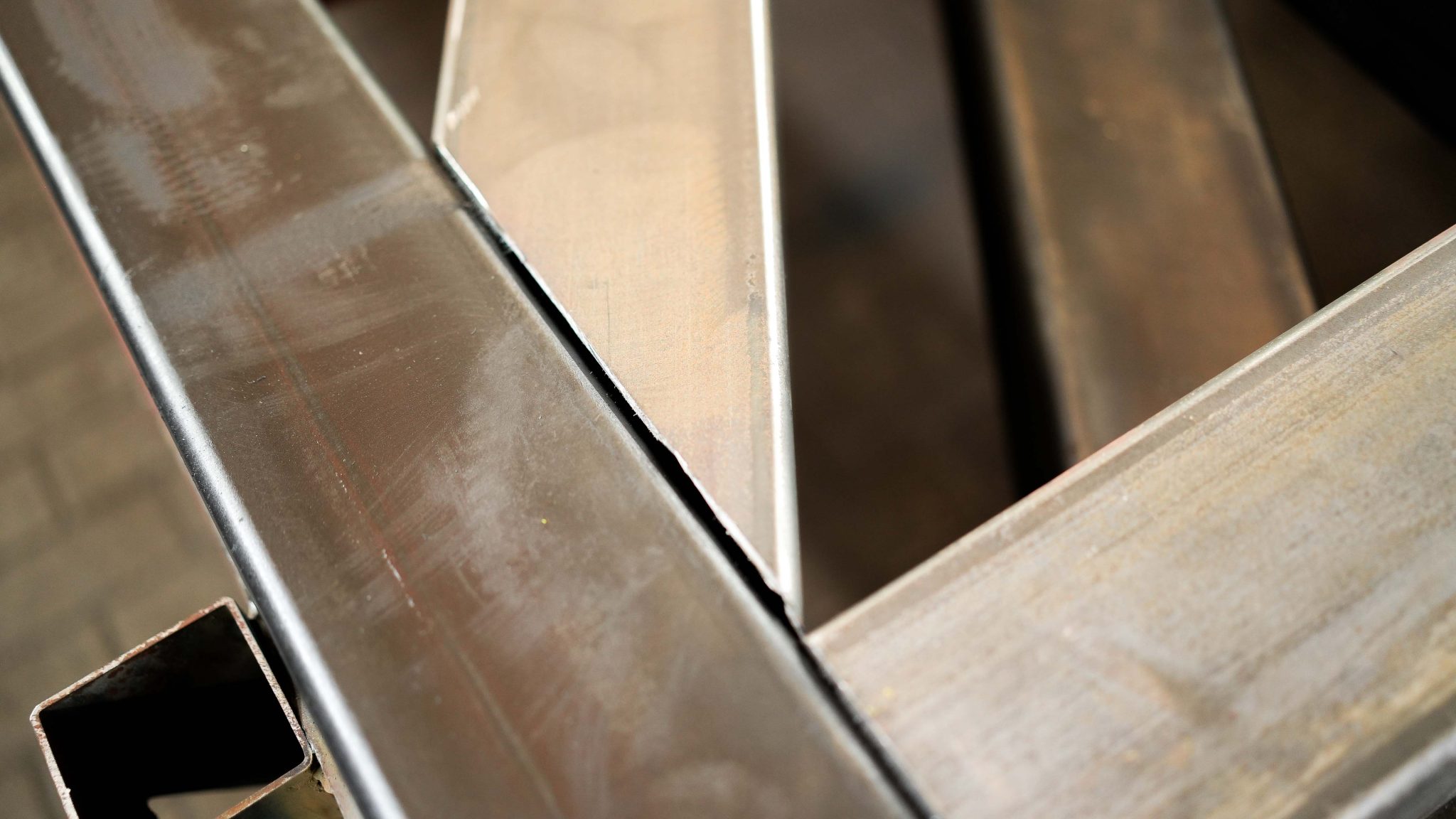

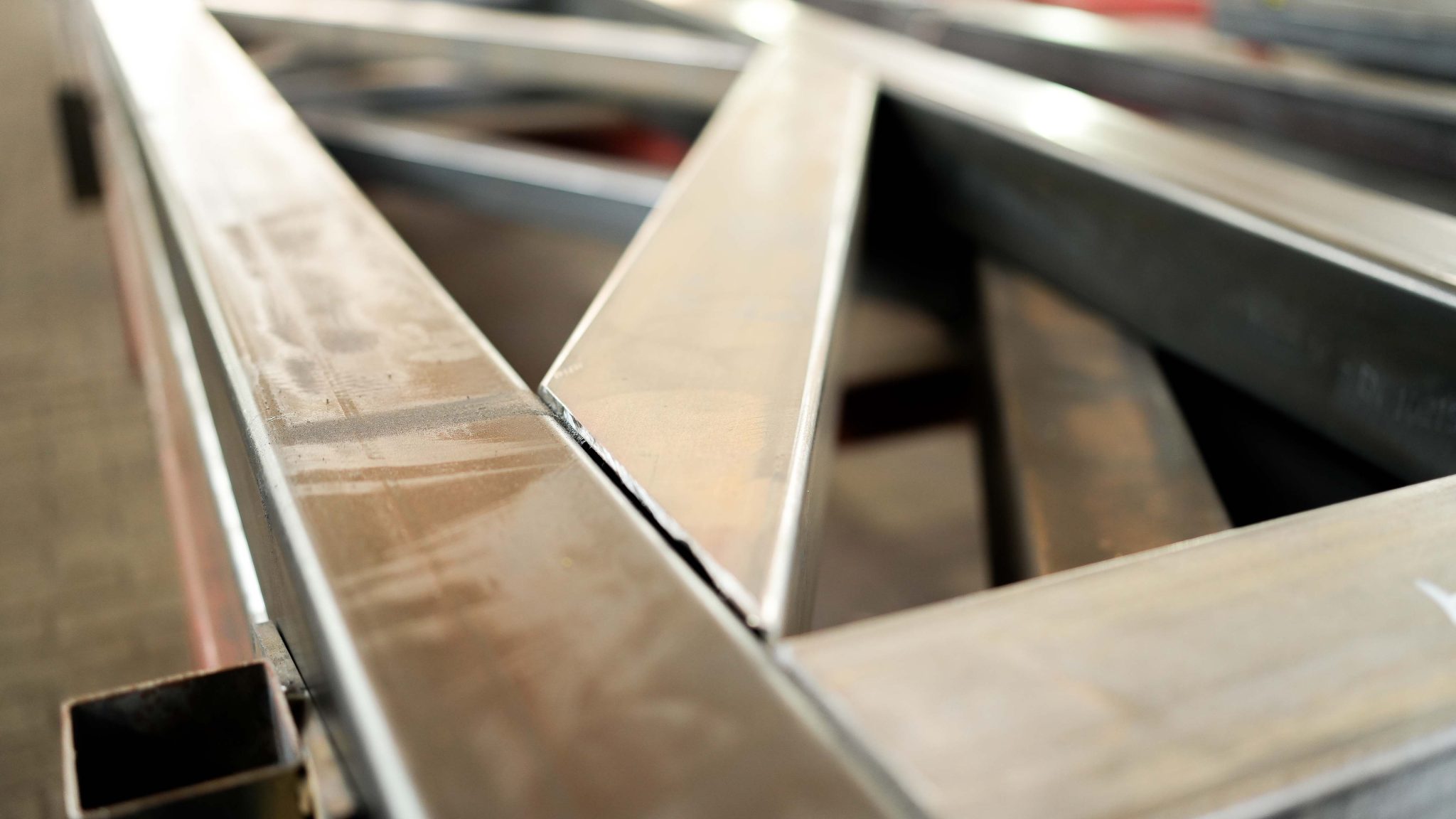

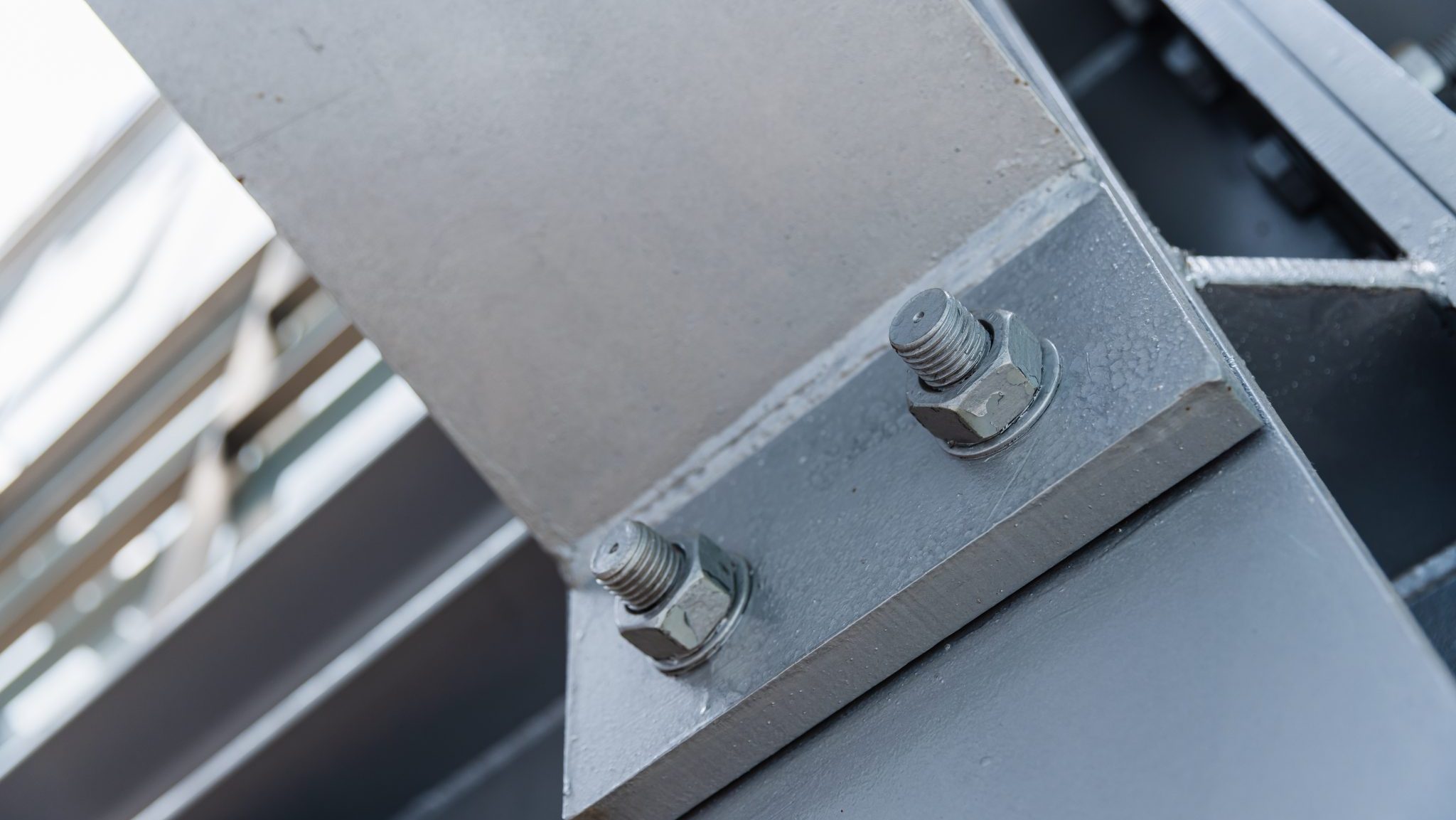

Візуальний контроль.

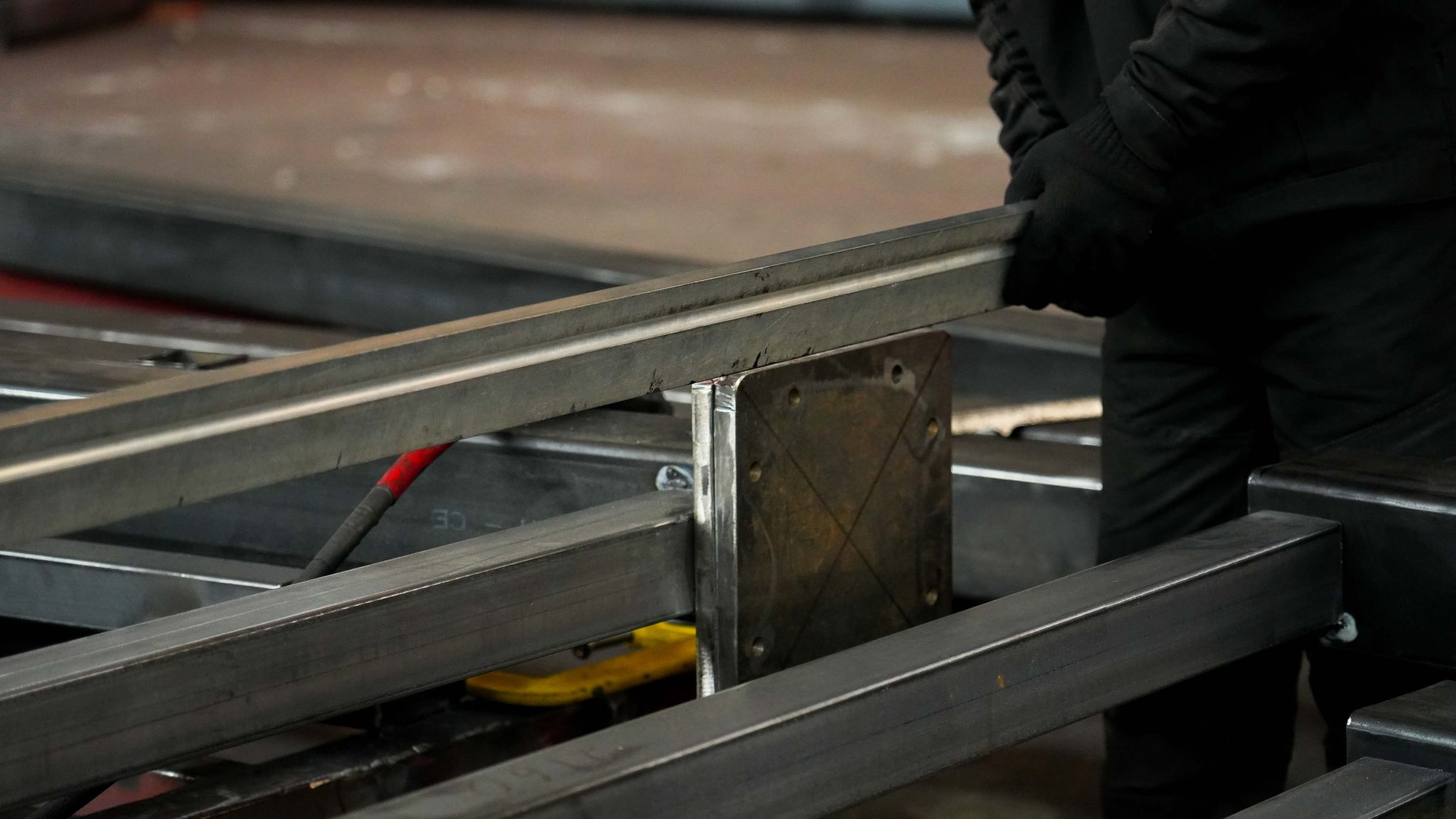

Листову сталь перевіряємо на прогин та хвилю, профільні труби – на вигин, спіраль, радіус заокруглення.

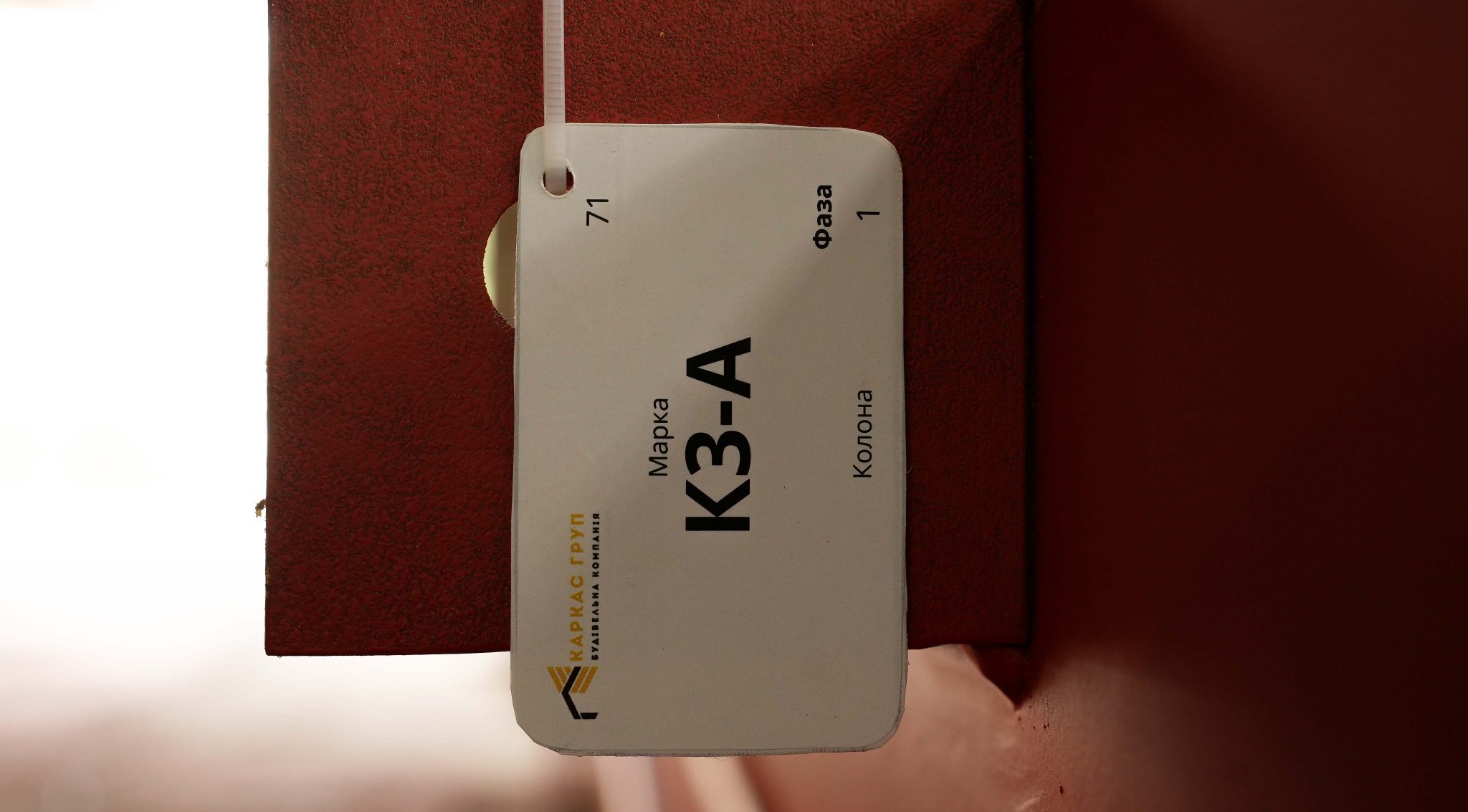

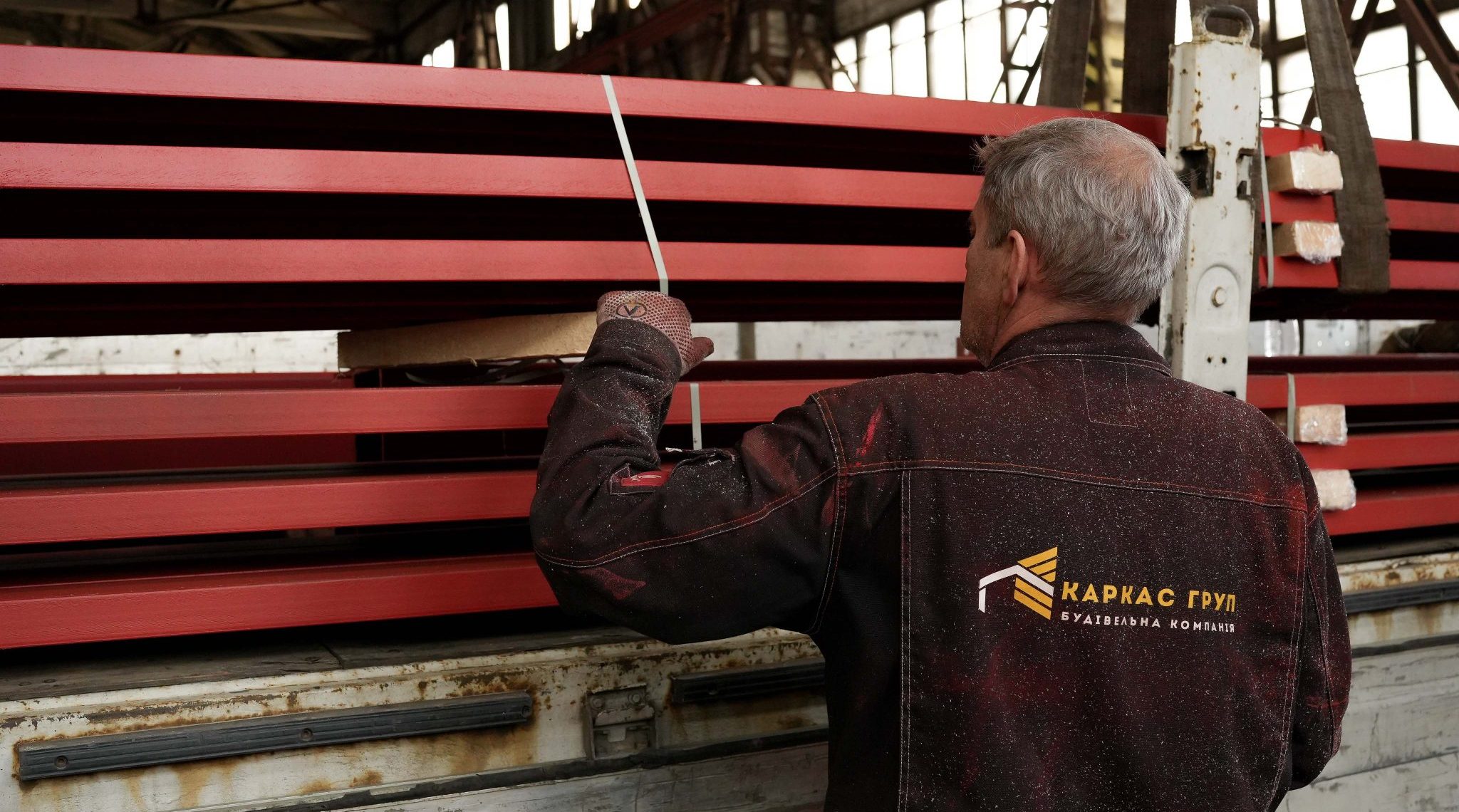

Обов’язково оглядаємо маркування на прокаті та звіряємо з документами.

Також перевіряємо прокат на наявність:

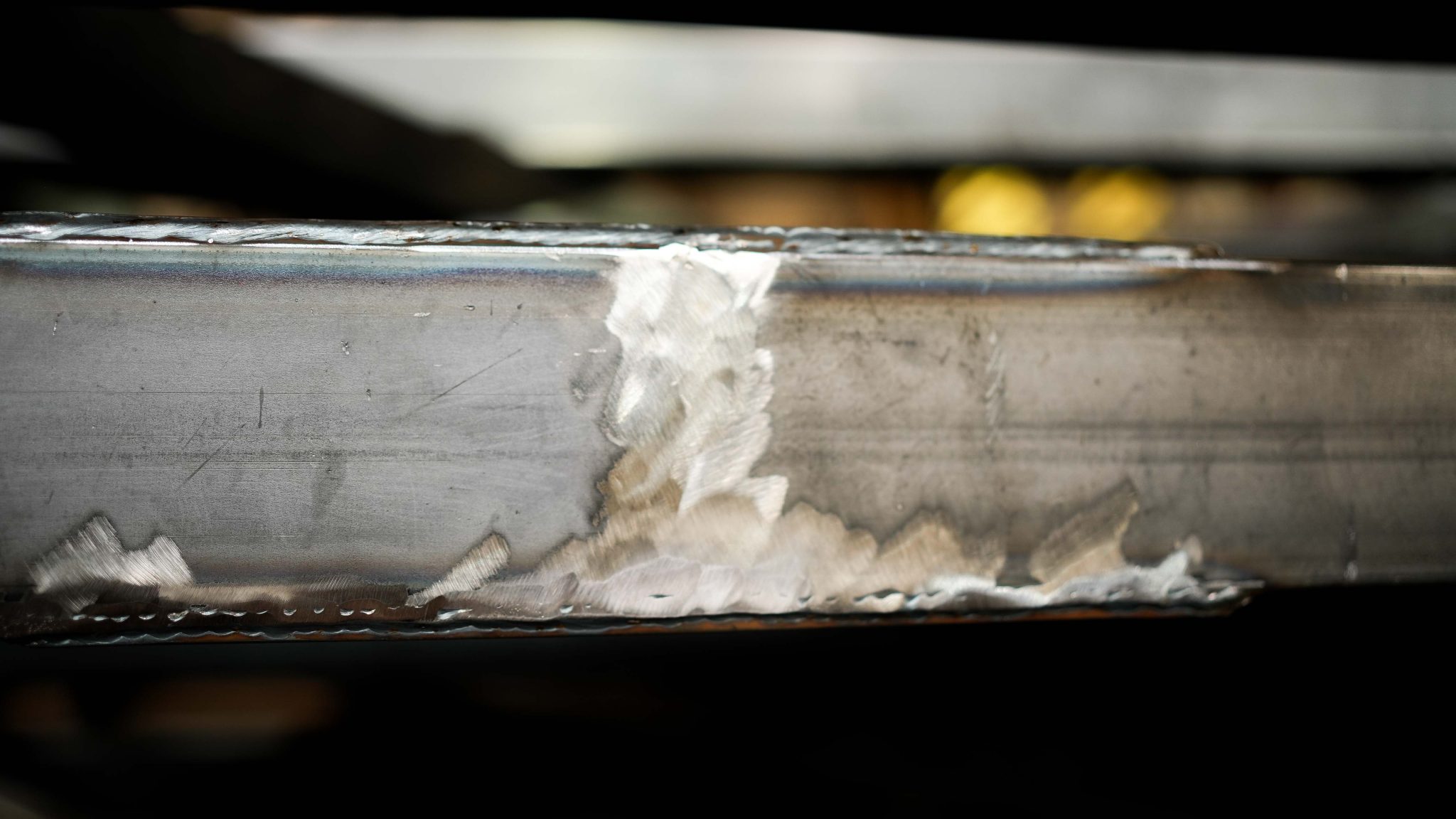

- рисок на поверхні (вони виникають через влучення дрібних частинок на прокатні валки);

- занепадів (через надлишок металу на валках);

- плівки (яка виникає при розкочуванні зливка, що має застиглі краплі рідкого металу на своїй поверхні);

- волосовин – на вигляд тонкі тріщини на поверхні і витягнуті вздовж напрямку деформації (через неметалеві включення або газові бульбашки);

- корозії.

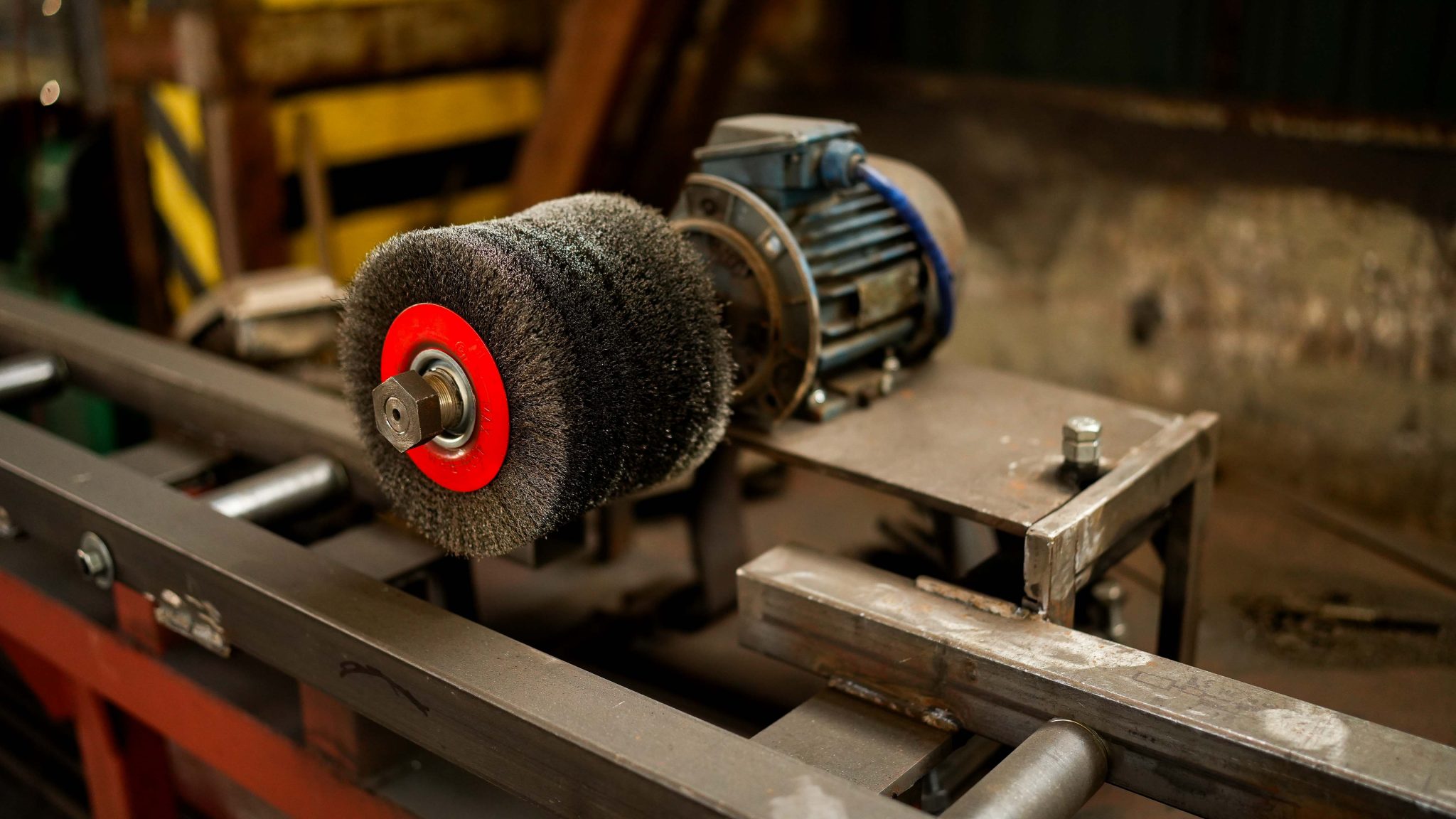

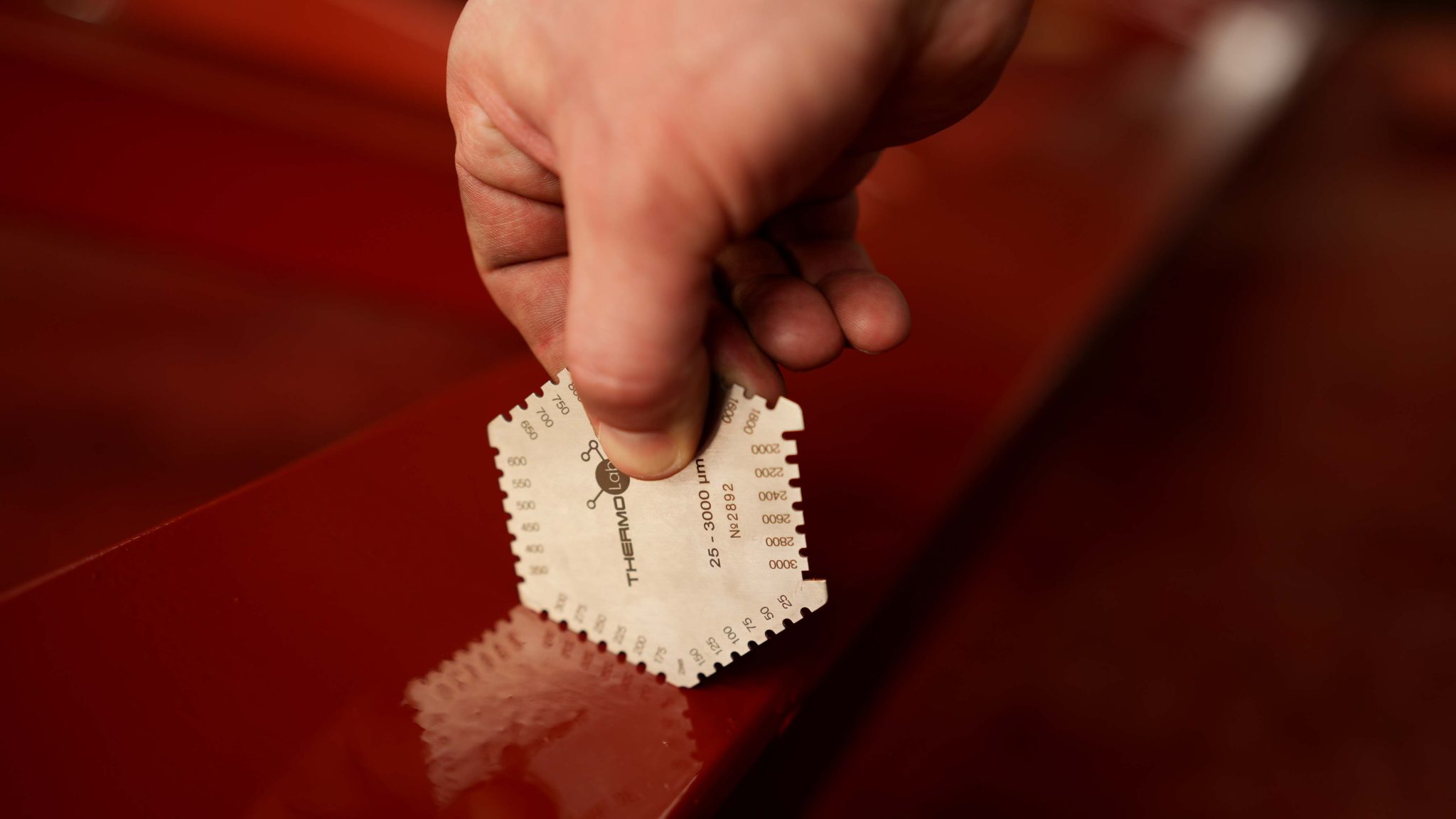

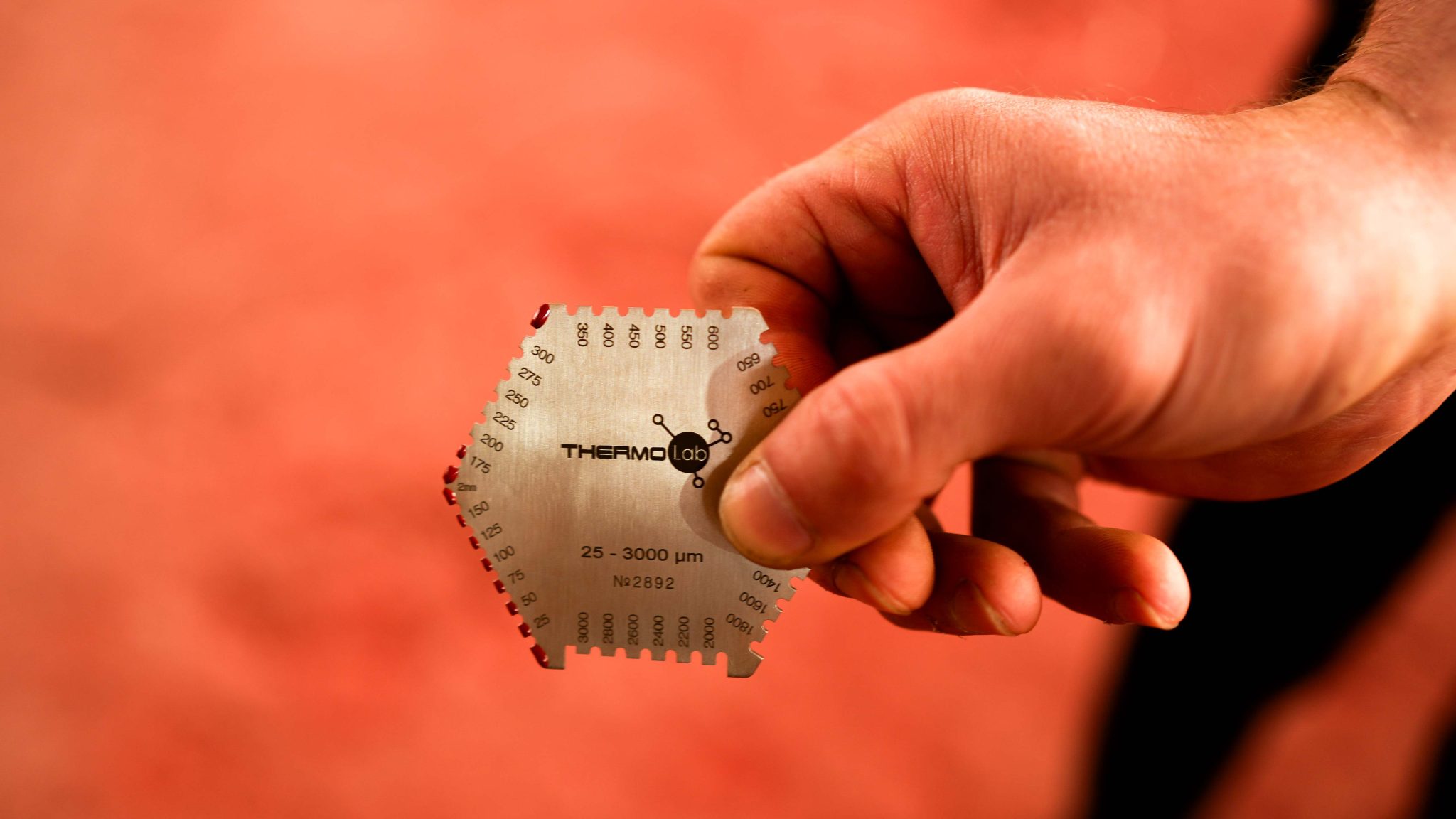

Інструментальний контроль.

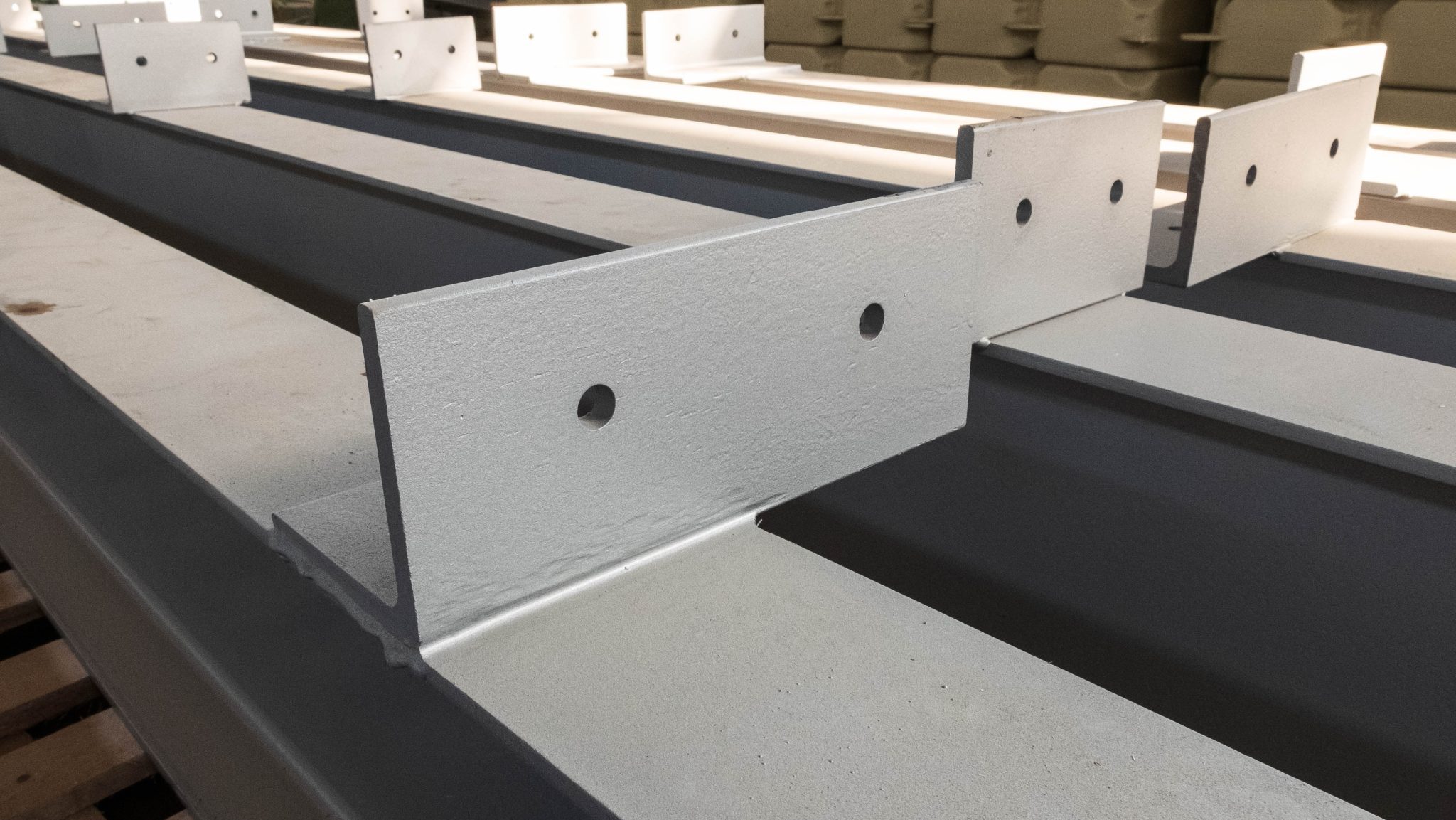

Гладким мікрометром перевіряємо товщину стінок профільних труб та листового прокату.

Виміри гладким мікрометром виконуються за певними правилами. Спочатку протирається поверхню. Інструмент виставляється на нуль. Потім виріб затискається і проводиться натяг барабана до 3-х клацань. Визначаємо розмір за всіма шкалами та заносимо результати до журналу.

Штангенциркулем заміряємо діаметр та сторони профільних труб та швелерів.